工业互联网落地 以标准化基石为锚,让科技创新可触可感

当前,工业互联网已从概念普及步入深化应用的“深水区”。其价值的真正实现,不仅在于前沿技术的突破,更在于能否在具体的应用场景中“落地生根”,并形成可复制、可推广的标准化体系,让这项看似“宏大”的技术创新变得让企业“摸得着、用得上、见实效”。

一、聚焦核心场景,让工业互联网“摸得着”

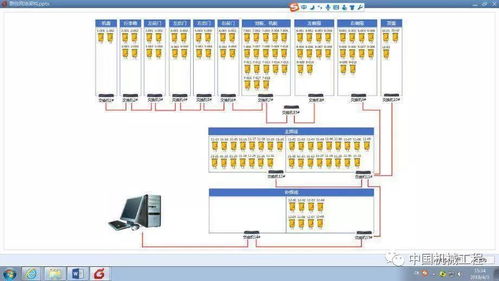

工业互联网的魅力在于其与实体经济的深度融合。其“摸得着”的关键,在于精准切入企业生产经营的痛点与刚需场景。例如,在设备管理领域,通过部署智能传感器与边缘计算网关,实现对关键设备的实时状态监测与预测性维护,能有效避免非计划停机,大幅降低运维成本。在生产优化环节,利用数字孪生技术构建虚拟产线,可在虚拟空间进行工艺仿真与参数调优,快速找到最优生产方案,提升效率与良品率。在供应链协同方面,基于工业互联网平台实现数据贯通,能使需求预测更精准、库存周转更高效、物流响应更敏捷。这些具体的场景,让企业管理者能够直观地看到技术带来的降本、增效、提质成果,从而建立起对工业互联网的切实感知与信任。

二、打磨标准化基石,破解规模化推广难题

单点场景的成功仅是开端。工业领域门类繁多、工艺复杂,不同企业、不同产线之间存在巨大差异。若每个应用都需“量身定制”,将导致成本高昂、周期漫长,难以形成规模效应。因此,打磨标准化的技术、数据与服务体系,是工业互联网走向规模化、产业化的核心基石。

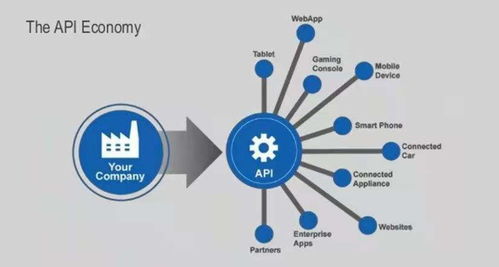

- 技术架构标准化:推动边缘计算单元、工业网关、平台接口、通信协议(如5G、TSN)的标准化与互操作,降低硬件接入与系统集成的复杂度与成本。

- 数据模型标准化:建立面向特定行业(如机械制造、流程化工)的设备模型、工艺知识图谱、数据字典和语义互操作规范,让数据能在不同系统间顺畅“对话”,释放数据价值。

- 应用服务模块化:将经过验证的解决方案(如能耗管理、质量追溯、远程运维)封装成可配置、可复用的微服务或工业APP,像“乐高积木”一样供企业按需组合、快速部署。

标准化并非扼杀创新,而是为创新构建一个稳定、可靠的底层框架,让开发者与集成商能将精力更多地聚焦于上层业务逻辑与价值创造。

三、软硬协同创新,驱动技术价值闭环

“摸得着”的工业互联网,离不开软硬件技术的协同开发与持续创新。

- 硬件是感知与执行的触角:高可靠、低功耗的智能传感器,具备强大算力与实时性的边缘计算设备,适应复杂工业环境的专用芯片与通信模组,是数据采集与现场控制的物理基础。其发展趋势是更集成、更智能、更廉价。

- 软件是分析与决策的大脑:工业互联网平台、大数据分析引擎、人工智能算法、数字孪生体等软件层,负责对海量数据进行汇聚、建模、分析与可视化,将数据转化为洞察与决策。其核心在于算法的精准性、平台的开放性与易用性。

软硬件的深度协同,构成了“感知-传输-分析-决策-控制”的完整价值闭环。例如,通过边缘硬件实时采集振动数据,由云端AI模型分析预测故障风险,再将维护指令下发至现场设备或人员,从而完成从“感知异常”到“解决问题”的全自动流程。

工业互联网的征程,是一场“场景落地”与“标准建设”双轮驱动的持久战。唯有坚持从实际场景出发,以标准化降低应用门槛,依靠软硬件技术的持续融合创新,才能真正让工业互联网走下“神坛”,融入千行百业的毛细血管,成为驱动制造业转型升级的坚实、可感的新质生产力。这条路需要生态各方的耐心耕耘与通力合作,但其最终绘就的,必是一幅效率、质量与韧性全面提升的智能制造新图景。

如若转载,请注明出处:http://www.ey-query.com/product/44.html

更新时间:2026-01-15 02:21:27